Etape N°1 du processus de fabrication

Le rédacteur du site ne peut être tenu responsable de la terminologie et du vocabulaire employés dans ces extraits

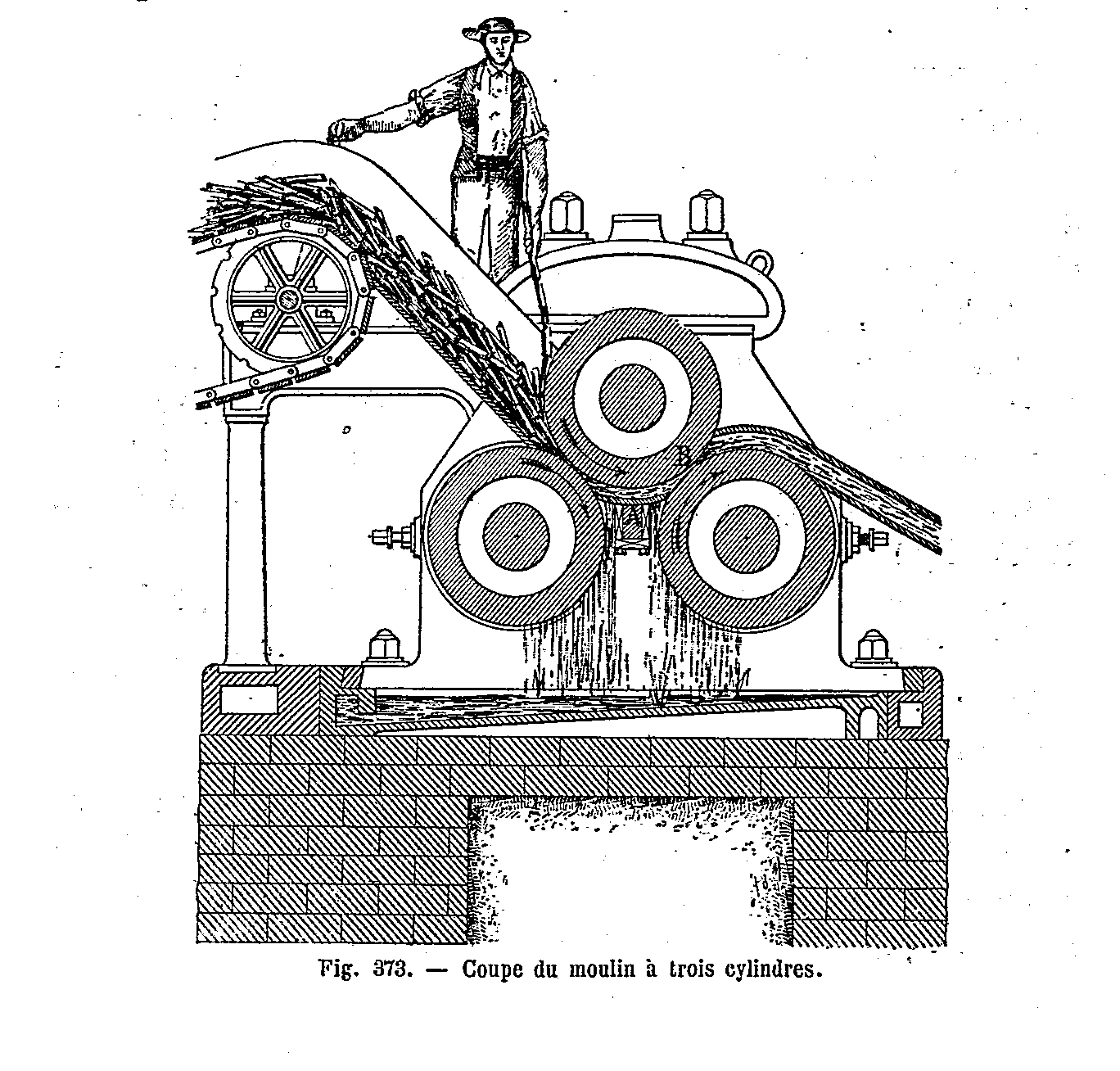

"Nous avons déjà publié avec beaucoup de détail deux systèmes de moulins propres à écraser la canne pour en extraire le jus, l’un , composé de trois cylindres avec moteur adhérent et une chaîne sans fin, établi par MM. Mazeline frères, et l’autre , formé de cinq cylindres, pour obtenir quatre pressions successives, et exécuté par M. Nillus, l’un de nos premiers constructeurs qui se sont occupés des moulins à canne."

Nous avons montré, aussi complètement que possible, la construction de ces appareils, remarquables surtout par les fortes dimensions que l’on est obligé de donner à chacune des pièces qui les composent, et nous croyons avoir suffisamment bien fait connaître leur jeu et leur rendement pour qu’il ne soit pas nécessaire d’y revenir.

Nous ferons seulement remarquer que malgré les avantages résultant de l’application de cinq ou de six cylindres et du chauffage à la vapeur indiqué alors par M. Payen, ce système ne s’est pas répandu dans les colonies, soit parce que le prix en était nécessairement plus élevé, soit aussi parce que la conduite en était un peu plus difficile, et qu’il importe de faire observer que tous les appareils qui sont remis entre les mains des nègres doivent être de la plus grande simplicité, faciles à diriger et à réparer, et n’exiger, pour ainsi dire, aucun entretien.

On est donc revenu tout simplement aux moulins à trois cylindres (...), en augmentant encore les épaisseurs de fonte, et surtout le , diamètre des arbres en fer qui les portent.

A Mayotte, à ma connaissance aucun moulin comportant plus de trois cylindres ne fut mis en oeuvre.

On peut découvrir sur les sites sucriers de Mayotte en majorité des moulins de conception anglaise (Fawcett et Preston, A et W SMITH).

Les seuls sites présentant du matériel Français restent ceux de COMBANI , CAVANI , et SOULOU on peut y observer respectivement un moulin BRISSONNEAU, un moulin estampillé MESNIL quant au site de SOULOU par comparaison avec des gravures d'époque nous sommes certainement face à un ensemble NILLUS (Le Havre).

Voici, d’après MM. Brissonneau, les dimensions des cylindres qu’ils adoptent suivant la puissance des machines à vapeur :

| Pour une force de | Diamètre | Longueur |

| 6 chevaux | 0,460 m | 0,700 m |

| 8 chevaux | 0,530 m | 0,850 m |

| 10 chevaux | 0,600 m | 1 m |

| 12 chevaux | 0,620 m | 1,150 m |

| 17 chevaux | 0,650 m | 1,300 m |

| 18 chevaux | 0,700 m | 1,500 m |

On voit que ces constructeurs augmentent, avec la force de la machine, non-seulement la longueur de la table, mais encore le diamètre des cylindres, de telle sorte que la circonférence de ceux-ci est de plus de 2 mètres, quand le moteur dépasse 15 chevaux, tandis qu’elle n’est pas de lm 50 au-dessous de 6 chevaux. Dans ce dernier cas, la longueur de table est d’environ 10 à 11 centimètres pour un cheval-vapeur, et elle n’est plus que de 7 à 8 centimètres par cheval, lorsque la puissance s’élève à 15 ou 20 chevaux. Mais aussi on remarque que pour la même vitesse angulaire soit, par exemple, 3 tours par minute, que nous regardons comme un maximum, la marche ou la vitesse circonférentielle est de 10 et à 11 centimètres par seconde avec les fortes machines, tandis qu'elle n’est que de 7 à 8 centimètres seulement pour les plus faibles.

MM. Brissonneau font observer à cet égard, que l’appareil étant réglé pour un bon rendement, c’est-à-dire de façon que la pression soit assez grande pour donner, par exemple, 70 pour 100 de jus ou vesou contenu dans la canne (ce qui est à peu près le maximum que l’on ait obtenu jusqu’alors), il importe de ne pas desserrer les cylindres lorsqu’on veut leur faire produire plus de travail, mais il faut bien plutôt augmenter leur vitesse, et par conséquent la force du moteur.

Il est évident, en effet, que lorsqu’on diminue la pression, on peut faire passer une plus grande quantité de cannes à la fois entre les cylindres, mais alors elles rendent beaucoup moins; on perd considérablement en jus, puisqu’au lieu d’obtenir 65 à 70 pour 100, on n’obtient guère que 50 à 55 au plus.

On doit donc toujours conseiller d’adopter une machine motrice dont la puissance puisse être augmentée dans des moments donnés, d’une manière notable, afin de pouvoir accroître le produit sans réduire pour cela le rendement.

Users Today : 5

Users Today : 5 Users Yesterday : 35

Users Yesterday : 35 Users Last 7 days : 191

Users Last 7 days : 191 Your IP Address : 216.73.216.173

Your IP Address : 216.73.216.173